- 中山螺丝

- 0760-85885164

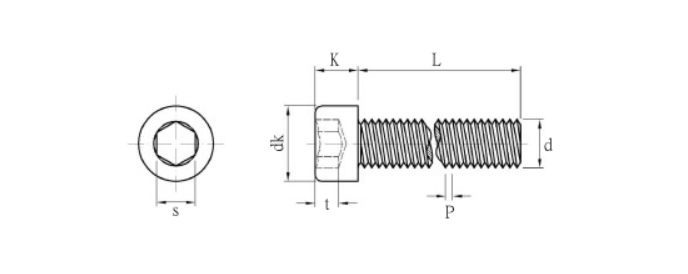

中山不滚花杯头内六角三组合螺丝

- 产品描述:内六角组合螺钉的材质有分为铁的和不锈钢的。铁的是用不同的铁螺钉线材。内六角组合螺钉的,一般内六角组合螺丝的线材是用1010,1018,10B21等的。10B21是用来做8.8级组合螺钉的。像8.8级内六角组合螺钉,就常用10B21的线材去做。做好后,在去热处理。热处理好后,拿去除氢后电镀。这样是为了防止内六角组合螺钉的弹垫断裂。

在精密紧固件领域,不滚花杯头内六角组合螺钉以 “杯头(圆柱头)无滚花” 的独特外观、内六角的便捷操作及 “螺钉 + 弹垫 + 平垫” 的一体化结构,成为电子设备、精密仪器、汽车零部件等领域的常用紧固方案。它的核心特性之一在于灵活的材质选择,主要分为铁质与不锈钢两大类,其中铁质款凭借可通过热处理提升强度的优势,在对紧固力有较高要求的场景中应用广泛,其线材选型、加工工艺更是直接决定了产品性能与使用寿命。

从材质分类来看,不滚花杯头内六角组合螺钉的两种材质各有适配场景。不锈钢材质款延续了不锈钢紧固件耐候、抗腐蚀的优势,适用于潮湿、酸碱等恶劣环境,如卫浴设备、户外精密仪器的内部连接,无需额外电镀即可抵御锈蚀,且安装后外观简洁,无滚花的杯头能与设备表面更贴合,提升整体精致度。而铁质款则以 “可定制强度” 为核心亮点,通过选择不同型号的铁螺钉线材并搭配后续热处理工艺,可满足从普通载荷到高强度载荷的多样需求,例如在汽车发动机周边部件、机床夹具的固定中,高强度铁质组合螺钉能提供稳定的紧固力,且成本相较于不锈钢款更具优势,成为批量生产场景的性价比之选。

对于铁质不滚花杯头内六角组合螺钉而言,线材的选择是性能的 “基石”,行业内常用的铁螺钉线材型号包括 1010、1018、10B21 等,不同型号的化学成分与力学性能差异,决定了它们适配的产品等级与应用场景。1010 线材属于低碳钢,碳含量较低,材质柔软、韧性好,加工难度小,适合制作低强度要求的普通级组合螺钉,如电子设备内部的塑料支架固定,无需承受过大载荷,1010 线材的延展性可避免螺钉在安装时因用力不当而断裂。1018 线材为中碳钢,碳含量略高于 1010,强度与硬度适中,经过简单加工后,可满足日常机械部件的紧固需求,如小型电机的端盖固定,既能提供足够的连接力,又不会因材质过硬导致被连接件受损。

而 10B21 线材则是制作8.8 级高强度不滚花杯头内六角组合螺钉的核心原料。作为含硼低碳钢,10B21 线材在添加硼元素后,淬透性大幅提升,经过热处理后能形成均匀的马氏体组织,使螺钉的抗拉强度、屈服强度显著提高,完全符合 8.8 级紧固件的力学标准。在汽车底盘支架、重型机械设备的关键连接部位,8.8 级铁质组合螺钉需要承受较大的振动与载荷,10B21 线材的高强度特性可确保长时间使用后不会出现螺钉变形、滑牙等问题,成为高强度场景的 “标配” 线材。

铁质不滚花杯头内六角组合螺钉的加工工艺,尤其是后续处理环节,更是保障产品质量的关键,其中 “热处理” 与 “除氢电镀” 两大步骤,直接关系到螺钉性能与弹垫的使用寿命。在完成杯头塑形、内六角开槽、弹垫与平垫组装后,铁质螺钉需进入热处理流程:将螺钉加热至特定温度(通常为 850-900℃),保温一段时间后快速冷却(淬火),再进行低温回火,通过这一过程,螺钉的硬度与强度得到提升,10B21 线材制作的螺钉经热处理后,硬度可达到 HRC22-30,抗拉强度超过 800MPa,满足 8.8 级标准。

而 “除氢电镀” 则是防止弹垫断裂的关键工序。铁质组合螺钉在电镀过程中,电解液中的氢离子可能渗入弹垫内部,形成 “氢脆” 现象 —— 弹垫在承受外力或振动时,内部氢原子聚集导致脆性增加,极易出现断裂。因此,在热处理完成后,需将螺钉放入专用除氢炉中,在 190-230℃的温度下保温 2-4 小时,促使弹垫内部的氢原子逸出,降低氢脆风险。随后再进行镀锌、镀镍等电镀处理,既提升螺钉的抗腐蚀能力,又确保弹垫在长期使用中保持弹性,避免因断裂导致紧固失效。

在实际应用中,经过精细加工的铁质不滚花杯头内六角组合螺钉,凭借稳定的性能覆盖多类场景。在汽车行业,8.8 级 10B21 材质的组合螺钉用于变速箱壳体与阀体的连接,热处理后的高强度可抵御变速箱运转时的冲击与振动;在电子设备领域,1010 材质的普通级组合螺钉用于打印机、扫描仪的内部塑料件固定,无滚花的杯头不会划伤塑料表面,且加工成本低,适合批量采购。

从材质选型到工艺细节,不滚花杯头内六角组合螺钉的每一步都围绕 “适配需求” 展开。铁质款通过精准的线材选择与精细的热处理、除氢工艺,平衡了强度与安全性;不锈钢款则以耐候性取胜,二者共同构成了这一紧固件的多元应用体系,为不同领域的精密紧固需求提供可靠支撑。